Servizi a rete

Industria 4.0, la quarta rivoluzione industriale

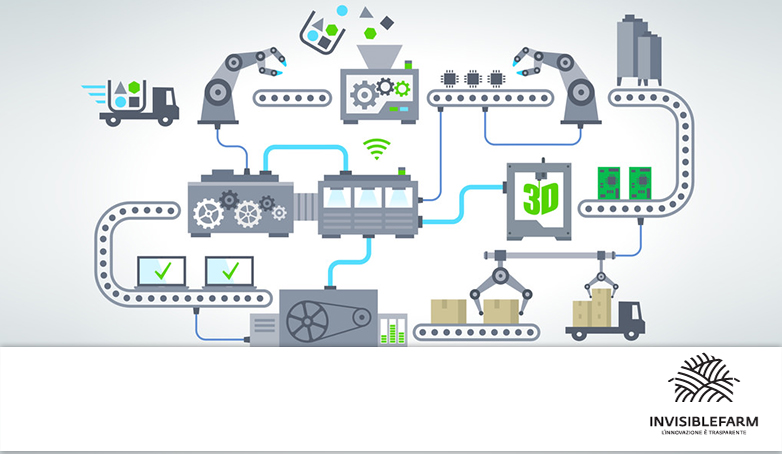

L’Industria 4.0 è un ulteriore passo in avanti apportato alle tecniche produttive, successivo ai tre altrettanto significativi avvenuti in passato, ognuno legato all’introduzione di una nuova tecnologia:

- Industria 1.0: nel XVIII secolo si assiste all’introduzione delle macchine a vapore nelle fabbriche. La produzione diventa più veloce e potente.

- Industria 2.0: nel XIX secolo l’energia elettrica ed il petrolio danno un’ulteriore spinta di rinnovamento all’industria. Si arriva alla produzione di massa.

- Industria 3.0: un nuovo cambiamento avviene nel XX secolo con l’utilizzo delle prime forme di tecnologia informatica ed elettronica. Nelle fabbriche si diffonde l’automazione e la diversificazione della produzione.

- Industria 4.0: è quella in corso, legata all’utilizzo negli stabilimenti di digital technologies come software avanzati, cloud, robotica e strumenti tecnologici che promuovono la creazione di una produzione industriale interconnessa ed automatizzata.

Per molte persone l’Industria 4.0 è la nuova frontiera nel campo della produzione, per altri un vantaggio che le aziende devono sfruttare al più presto, le fabbriche saranno più intelligenti ed efficienti e vi sarà una trasformazione del lavoro, ma vediamo effettivamente che cos’è la traduzione italianizzata del termine Industry 4.0?

L’origine del termine

Partiamo dall’idea che stiamo trattando di un segmento con un valore di mercato assai notevole, almeno secondo le analisi pubblicate. Infatti, uno studio di Markets&Markets, società di ricerca B2B statunitense, stima un valore complessivo di 152,31 miliardi di dollari entro il 2022, con un tasso di crescita annuo composto (crescita percentuale anno per anno) del 14.72%.

Con l’appellativo di “Industria 4.0” oggi si intende un modello di produzione e gestione aziendale e secondo la definizione del Ministero dello Sviluppo Economico, gli elementi che caratterizzano il fenomeno sono «connessione tra sistemi fisici e digitali, analisi complesse attraverso Big Data e adattamenti real-time».

Più semplicemente si intende necessaria una rivoluzione nell’utilizzo di macchinari connessi al Web, nel creare analisi delle informazioni ricavate dalla Rete e nella possibilità di una gestione più flessibile del ciclo produttivo.

Le tecnologie abilitanti, citate sempre dal Mise, spaziano dalle stampanti 3D ai robot programmati per specifiche funzioni, passando poi per la gestione dei dati in cloud e lo studio di quest’ultimi per rilevare debolezze ed i punti di forza della produzione.

L’Hannover Messe

Il termine Industrie 4.0 – scritto nella lingua tedesca – pare sia stato utilizzato per la prima volta all’Hannover Messe, una fiera sulle tecnologie industriali, dove appunto in questa occasione un gruppo di lavoro ha annunciato un progetto per lo sviluppo del settore manifatturiero tedesco, lo “Zukunftsprojekt Industrie 4.0”, che avrebbe dovuto riportare l’industria del Paese ad un ruolo leader nel mondo.

Successivamente questa dicitura è stata sdoganata da gruppi di lavoro del governo federale. Oggi la Germania è, non a caso, considerata uno dei primi paesi di avanguardia in un processo che vede coinvolti grossi gruppi industriali, poli universitari e Startup tecnologiche agevolate a livello fiscale.

In Italia, tra gli obiettivi fissati dal Mise nel suo Piano nazionale Industria 4.0, si punta a mobilitare fino a 10 miliardi di euro in investimenti privati in più (da 80 a 90 miliardi circa) entro il 2020, oltre ad un consistente aumento di 11,3 miliardi di euro di spesa privata per quanto riguarda la Ricerca&Sviluppo e la mobilitazione di 2,6 miliardi in volumi di investimenti early stage.

Con queste premesse e condizioni siamo in grado di dire che la diffusione dell’Industria 4.0, nel corso dei prossimi anni, sarà un processo destinato a cambiare in modo sempre più radicale il funzionamento non solo degli stabilimenti, ma dell’intero paradigma produttivo del settore manifatturiero.